隨著城市建設密度不斷提高以及工業生產規模持續擴大,噪聲污染問題日益受到重視。無論是交通道路、工業廠區,還是商業綜合體與設備機房,如何在保證結構安全與使用壽命的前提下,實現高效、可持續的降噪治理,成為工程建設中的重要課題。在此背景下,模塊化吸音降噪隔音墻憑借施工效率高、組合靈活、后期維護成本低等優勢,逐漸成為噪聲治理工程中的主流選擇。

一、模塊化設計理念:從整體施工到單元化組合

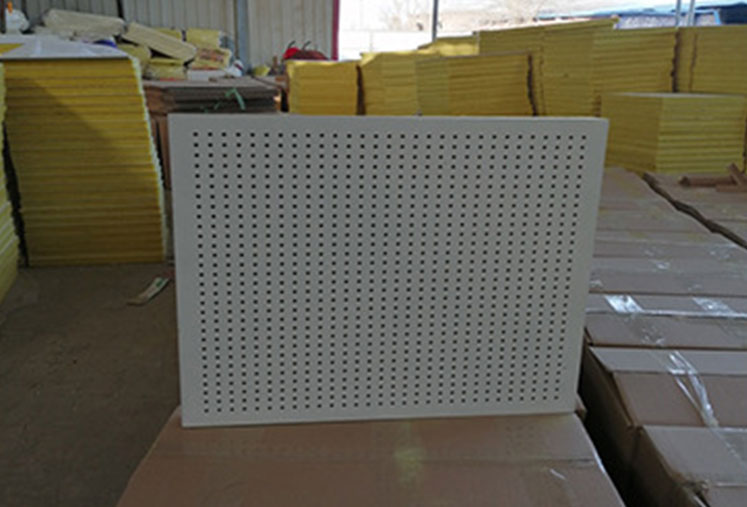

模塊化吸音降噪隔音墻的核心理念,是將傳統整體式隔音結構拆分為多個標準化或半定制化單元模塊。每個模塊通常由立柱、吸音板、隔聲層及連接件組成,可在工廠內完成預制加工,再運至現場進行裝配。這種設計方式,不僅減少了現場施工的不確定因素,也顯著提升了工程組織的可控性。

通過模塊化設計,隔音墻的高度、長度、吸聲結構及外觀形式均可根據項目實際需求進行組合調整,避免“一次成型、難以改動”的傳統施工弊端,為不同噪聲治理場景提供更高的適配度。

二、快速安裝優勢:縮短工期,減少現場干擾

在市政工程、道路施工或廠區改造項目中,施工周期往往直接影響整體進度與周邊環境。模塊化吸音降噪隔音墻由于構件預制程度高,現場僅需進行基礎定位、立柱安裝和模塊拼裝,大幅減少了焊接、澆筑等高強度作業。

這種裝配式施工方式,具有以下明顯優勢:

一是安裝速度快。相比傳統砌筑或現澆結構,模塊化隔音墻可在短時間內完成大面積鋪設,顯著縮短施工周期。

二是現場干擾小。施工噪聲、粉塵及占道時間明顯降低,特別適合城市道路、居民區周邊或生產不中斷的工業廠區。

三是施工質量穩定。工廠化生產減少了人為操作誤差,模塊尺寸、吸音性能和結構強度更易統一控制。

三、靈活組合能力:適應多樣化噪聲治理場景

不同項目的噪聲類型、傳播路徑和控制目標存在顯著差異。模塊化吸音降噪隔音墻可通過不同模塊組合方式,實現針對性的降噪效果優化。

在交通工程中,可根據車速、車流量和道路斷面形式,靈活調整隔音墻高度與吸聲結構;在工業場景中,可針對中低頻或高頻噪聲,選用不同吸音材料與復合結構;在廠區內部,還可通過局部封閉、L形或U形組合,精準控制噪聲擴散方向。

此外,模塊化設計也便于未來擴展。當生產規模擴大或周邊環境發生變化時,只需增加或調整部分模塊,即可實現隔音系統升級,避免整體拆除重建造成的資源浪費。

四、結構與材料優勢:兼顧隔聲效果與耐久性能

模塊化吸音降噪隔音墻通常采用多層復合結構設計,外側注重防風、防雨和抗沖擊性能,內部則通過多孔吸音材料、隔聲板和空腔結構共同作用,實現吸音與隔聲的協同效果。

在材料選擇上,模塊化隔音墻可根據項目需求選用鍍鋅鋼板、鋁合金板、耐候復合板或混凝土基材,并結合玻璃棉、巖棉或新型環保吸音材料,在保證聲學性能的同時,提高整體耐候性和使用壽命。這種結構設計,使隔音墻在長期戶外環境中仍能保持穩定性能,降低后期更換頻率。

五、維護成本可控:降低長期運營壓力

與整體式隔音結構相比,模塊化吸音降噪隔音墻在后期維護方面優勢尤為突出。當某一模塊因外力損傷、老化或功能下降需要處理時,只需對單個模塊進行更換或維修,無需大范圍拆除,大幅降低維護成本和時間成本。

同時,模塊化系統便于日常巡檢和管理。通過分區編號和標準化接口,運維人員可快速定位問題區域,提升維護效率。這種“局部維護、整體穩定”的特性,使模塊化隔音墻在全生命周期成本控制方面更具優勢。

從工程實施角度看,模塊化吸音降噪隔音墻提高了施工效率與質量穩定性;從環境角度看,有效改善了周邊聲環境,減少噪聲對居民生活和員工健康的影響;從經濟角度看,合理控制了建設周期和后期運維成本,提升了項目整體投入產出比。

正因如此,模塊化吸音降噪隔音墻已廣泛應用于高速公路、城市快速路、工業園區、軌道交通及大型設備隔聲工程中,成為現代噪聲治理工程的重要發展方向。